Газобетон является современным строительным материалом с хорошими физико-техническими свойствами. Он часто используется во время строительства малоэтажных зданий. Сейчас на рынке можно встретить две разновидности таких блоков – автоклавные и неавтоклавные. Они имеют разную технологию производства, отличаются техническими характеристиками.

Технология производства автоклавного газобетона

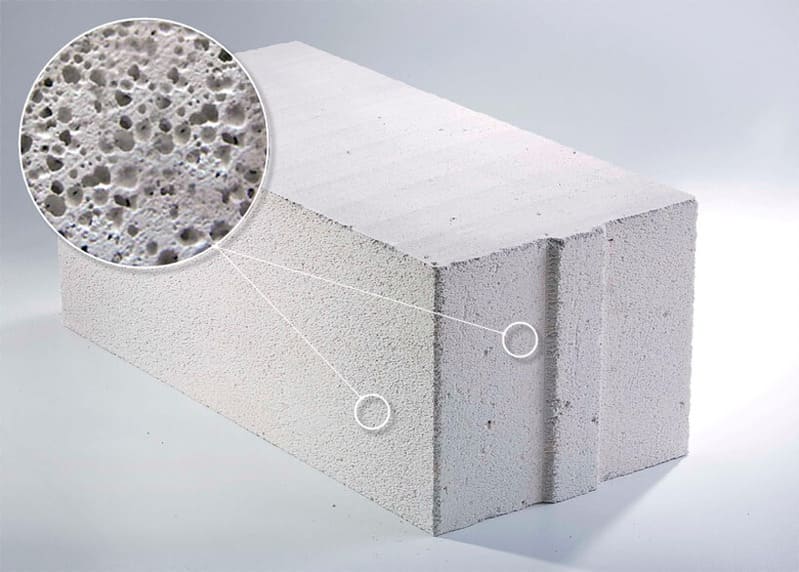

Автоклавный и неавтоклавный газобетон – это ячеистая разновидность бетона. Оба эти материала имеют пористую структуру, высокие звуко- и теплоизоляционные свойства, относительно небольшой вес. Однако автоклавные блоки широко используются для строительства невысоких жилых зданий, а неавтоклавные – больше подходят для обустройства гаражей, сараев, других помещений технического предназначения. Это обосновано технологией производства.

Многие строители называют ячеистый автоклавный газобетон следующей ступенью эволюции такого вида материала. Он появился вследствие совершенствования строительных технологий. Они позволили создать блоки, которые имеют практически белый цвет и гладкую поверхность.

Если неавтоклавный газобетон можно изготовить даже на стройплощадке, то автоклавный – только в промышленных условиях. Производственный цикл здесь хорошо автоматизирован. Это позволяет снизить негативные последствия, которые возникают из-за человеческого фактора, и соответственно повысить качество продукции. К тому же автоматизация процесса упрощает выпуск блоков заданных параметров. Это также делается за счёт формирования правильной весовой пропорции каждого компонента, который входит в состав смеси. Результатом автоматизированной работы является высокая геометрическая точность.

Алгоритм технологического процесса:

- Во время производства задействованы специальные автоматические модули. Они обладают достаточно высокой производительностью, а это способствует снижению себестоимости продукции. В смеситель помещают все компоненты будущего газобетона со строгим соблюдением дозировки.

- Портландцемент перемешивается с водой, сюда же добавляется алюминиевая суспензия. Её готовят в заводских условиях. Гипс/известняк добавляют для замедления процесса застывания строительной массы. Смесь, которая заливается в подготовленные формы, должна иметь консистенцию густой льющейся сметаны.

- С помощью автоматического оборудования удаётся отрегулировать количество, а также соотношение извести, алюминиевой пасты. Это влияет на объём газообразования, что облегчает получение газобетона с разной плотностью.

- Для ускорения химического процесса формы со смесью подвергаются ударным нагрузкам. Благодаря этому происходит замещение водорода кислородом. При этом объём материала существенно увеличивается. После заполнения ячеек пузырьками воздуха, смесь занимает всю форму. Тут же происходит первичное твердение автоклавного газобетона.

- Происходит нарезка на блоки. К этому этапу переходят спустя 1-2 часа только после того, как масса немного стала держать форму и достаточно застыла, чтобы можно было её резать. На этом этапе в структуре материала сохраняется около 85% ячеек из воздуха. Резка на блоки осуществляется с использованием специальной проволочной пилы на оборудовании, которое работает в автоматическом режиме. Материал нарезают в горизонтальной и вертикальной плоскости. Если нужно, то в этот момент проводится дополнительная обработка, проделываются зацепы торцевого типа, гребни, пазы. Эти элементы в последующем смогут облегчить укладку. Верхний и нижний слой застывшей массы оправляются на вторичную переработку.

Для производства материала используется натуральное сырьё и вяжущие компоненты в пропорции, которая указана в нормативных документах. После застывания газобетон автоклавного типа нарезается на блоки, которые отправляются в специальные автоклавные печи. Здесь они подвергаются воздействию горячего водяного пара, подаваемого под высоким давлением. Происходит быстрая сушка, и одновременно образовываются новые минералы, которые в существенной степени повышают прочностные, эксплуатационные характеристики. Иногда такой ячеистый бетон именуют искусственными камнями.

Состав автоклавного газобетона

При изготовлении газобетона применяется смесь, которая состоит из таких компонентов:

- портландцемент;

- кварцевый песок;

- хлорид кальция;

- алюминиевая пудра (паста);

- силикат кальция;

- вода.

В качестве вяжущего компонента добавляется не только цемент, но и гипс, известь. Одним из самых распространённых сочетаний является цемент и известь. В некоторых случаях используются дополнительные присадки, которые придают блокам разные оттенки. Такие добавки также могут улучшить свойства материала. Точная дозировка и соотношение всех компонентов смеси регламентируется соответствующими пунктами ГОСТ.

Следствием взаимодействия алюминия и щёлочной среды является водород, который выделяется в виде множества мелких пузырей. Когда масса застывает, они образуют поры округлённой формы (ячейки), которые имеют диаметр 1-3 мм. Чтобы добиться быстрой реакции и смешивания, многие производители выполняют все процедуры на виброплощадках.

Свойства

Преимущества газобетона с автоклавной обработкой такие же, как и у неавтоклавного материала:

- относительно небольшой вес, хотя блоки имеют достаточно большой размер: 1 блок может запросто заменить до 20 кирпичей стандартного размера;

- быстрый монтаж;

- хороший показатель огнестойкости, который достигается за счёт минерального состава;

- экологичность, в составе отсутствуют вредные и токсичные вещества;

- низкая теплопроводность, что способствует поддержанию благоприятного микроклимата внутри помещения;

- хорошая звукоизоляция.

От неавтоклавных блоков материал отличается тем, что имеет более точную геометрию, так как изготавливается в условиях предприятия. Это в несколько раз увеличивает скорость производства и существенно сокращает расходы подготовленной сырьевой массы. К тому же, точность в геометрической форме позволяет получить ровные поверхности и чёткие грани.

Параметры блоков стандартны: длина – 600 мм, высота – 200 мм, толщина – 100-400 мм. Автоклавный бетон выпускается с хорошо обработанными торцевыми гранями. На них также могут находиться соединения по типу «паз-гребень».

Другие свойства материала:

- Плотность – 200-650 кг на 1 м3. Чем блоки тяжелее, тем они обладают меньшей прочностью, имеют более низкие теплоизоляционные свойства. Однако автоклавный газобетон с плотностью в 400-500 кг на 1 м3 может использоваться для постройки несущих стен с высотой в три этажа.

- Теплопроводность – 0,1-0,12 Вт на мх0С. Такой показатель намного меньше, чем у кирпича, но намного больше, чем у неавтоклавного материала.

- Показатель паропроницаемости газобетона практически в 2 раза больше, чем у кирпича. Это позволяет предотвратить образование плесени, грибка и опасных бактерий на поверхности стен.

- Экологически чистый состав. По этому показателю газобетон в разы превосходит кирпич, и даже дерево, так как оно обрабатывается фунгицидом, антисептиков и другим защитным составом. Уровень естественных радионуклидов – 15-20% от допустимой нормы.

- Низкий уровень гигроскопичности, где показатель водопоглощения – 4-5%. Блоки быстро поглощают и отдают влагу, что препятствует появлению сырости в помещении.

- Выдерживает около 25 циклов замораживания и оттаивания. Конечно, это меньше, чем у кирпича, однако газобетон стоит намного меньше, он легче, быстро монтируется и экономичный.

Автоклавные блоки обладают высокой прочностью. Для них характерны хорошие показатели растяжения при изгибе или, как говорят некоторые строители, прочности на излом. Роль песка в газобетоне автоклавного твердения заключается в том, что он делает материал негорючим.

Применение

Сфера применения, как автоклавных, так и неавтоклавных блоков практически одинаковая. Газобетон широко применим в строительстве малоэтажных зданий, например, жилых помещений, производственных цехов, коммерческих объектов. Стены, которые возводят с использованием газобетона, могут иметь один или несколько слоёв. Остаётся только подобрать блоки по плотности, а также другим параметрам, чтобы материал смог выдержать соответствующие нагрузки.

Автоклавный газобетон с высокой плотностью подходит даже для формирования плит перекрытия, которые подвергаются высоким нагрузкам. Неавтоклавную разновидность блоков с небольшой плотностью можно применять в качестве утеплителя для обустройства чердака или подвала. Стоимость автоклавных блоков намного выше, чем у неавтоклавных, но это компенсируется их улучшенными свойствами.

Автоклавные стены способны простоять, как минимум, около 100 лет. Поэтому такую разновидность газобетона часто применяют для решения следующих строительных задач:

- Постройка зданий для проживания или общественного характера.

- Возведение гаражей, подсобных помещений, которые не отапливаются.

- Для реконструкции и перепланировки старых домов.

- Для обустройства мансардных этажей, а также крыш, чтобы снизить нагрузку на фундамент.

- Вместо теплоизоляционного материала.

Как выбрать хороший газобетон

Первое, что необходимо сделать перед покупкой, запросить сертификаты качества. У ответственных продавцов все партии газобетона упакованы в герметичную заводскую упаковку и находятся на поддонах. Это существенно облегчает транспортировку материала, а также защищает его от неблагоприятных погодных условий или механических повреждений. На поддонах указывается номер партии, который обязательно должен совпадать с данными, которые прописаны в предоставленных сертификатах. Если упаковка отсутствует, то это первый признак того, что стройматериалы были произведены в «кустарных» условиях и вряд ли соответствуют гостовским требованиям.

Стоит также учитывать:

- Размер, который не должен отклоняться от указанного в ГОСТ.

- Цвет. Для автоклавного газобетона – светло серый, ближе к белому. Для неавтоклавного – серый.

- Блоки не должны иметь разный оттенок, разводы, пятна и прочие отклонения во внешнем виде.

- Осмотреть материал на наличие сколов и прочих дефектов.

Производители автоклавного газобетона

Торговый дом «ИНСИ» – это группа компаний, которые изготавливают строительные материалы высокого качества в соответствии с требованиями и нормами, прописанными в ГОСТ и других нормативных документах.

ИНСИ-БЛОКИ, которые выпускает Завод Автоклавного Газобетона, надёжно зарекомендовали себя на строительном рынке. Они обладают хорошей прочностью, выдерживают значительные нагрузки и создают благоприятный микроклимат внутри помещения. С ними легко работать, а монтаж не вызывает сложностей и не занимает много времени.

Сайт «BVDOM» является официальным интернет-магазином производителя. Здесь всегда есть в наличии широкий ассортимент, который поможет быстро, качественно выполнить строительные и ремонтные работы.

Примеры домов из автоклавного газобетона

Основное достоинство домов из газобетонных блоков – это их доступность. Они хорошо удерживают тепло в холодное время года, однако летом такой дом будет быстрее охлаждаться. Их можно отнести к быстровозводимым строениям, так как материал имеет большой размер, если сравнивать его с кирпичом, поэтому строительные работы проходят очень быстро.

С использованием автоклавных блоков можно построить разные здания. Точная геометрическая форма и гладкая поверхность материала подходят для строительства жилых загородных домов и двух-, трёхэтажных коттеджей с высотой до 15 метров. В свободном доступе в Интернете можно найти много примеров таких построек в разных стилях. Заказать проект также можно у строительных компаний.

Подведем итоги - в чем заключается разница автоклавного и неавтоклавного газобетона?

Основные отличия автоклавного газоблока от неавтоклавного:

- Неавтоклавные блоки имеют цену ниже.

- Газоблоки автоклавного твердения обладают улучшенными физико-механическими показателями.

- Автоклавный блок в 1,5-2 раза прочнее, чем неавтоклавный.

- Производство осуществляется только в заводских условиях, неавтоклавные блоки можно изготовить прямо на стройплощадке.

- Блоки из автоклава являются экологически чистыми.

Если сравнивать параметры автоклавного газобетона, то он практически по всем пунктам превосходит неавтоклавные блоки. К тому же, применение таких блоков достаточно ограничено.